Budowa i schemat funkcjonalny biogazowni

Autorzy: Dagmara Jagoda-Pużak, Zsuzsanna Iwanicka, Lidia Kata, Ryszard Mocha

Biogazownia – zakład produkujący biogaz z biomasy roślinnej, odchodów zwierzęcych, odpadów organicznych (na przykład z przemysłu spożywczego), odpadów poubojowych lub osadów z oczyszczalni ścieków.

Rodzaje biogazowni:

- przy składowisku odpadów

- oczyszczalni ścieków

- rolnicza

- utylizacyjna

Biogaz - powstaje podczas beztlenowego rozkładu materii organicznej w wyniku procesu fermentacji metanowej.

Średnio z 1 g substancji organicznych powstaje do 0,5 l biogazu.

Główne składniki biogazu:

- metan (40–80%),

- dwutlenek węgla (20–55%),

- siarkowodór (0,1–5,5%)

- wodór, tlenek węgla, azot i tlen w ilościach śladowych.

Elementy biogazowni:

- układ podawania biomasy

- komory fermentacyjnej wstępnej i wtórnej

- zbiornik magazynowy dla przefermentowanego substratu

- zbiornik biogazu

- instalacja oczyszczania biogazu

- agregat prądotwórczy lub układ kogeneracyjny

Dodatkowe elementy do biometanu:

- układ oczyszczania i tłoczenia biometanu do sieci

- pochodnia biogazu

- inne urządzenia awaryjne (np. kocioł gazowy)

Obecnie najbardziej ekonomiczną metoda wykorzystania biogazu jest produkcja energii elektrycznej i cieplnej w jednostce kogeneracyjnej.

Biometanownia i fermentacja metanowa

W Polsce aktualnie brakuje biometanowni, stwarza to duży potencjał inwestycyjny.

Biometan uzyskany jest w biogazowni podczas fermentacji metanowej. Po oczyszczeniu z siarkowodoru i odwodnieniu i uszlachetnieniu uzyskuje parametry gazu sieciowego, o gwarantowanej zawartości metanu. Po spełnieniu obowiązujących norm może być wtłaczany do sieci czy skraplany i sprzedawany w butlach tzw. BioLNG.

W Unii Europejskiej działa obecnie 729* biogazowni produkujących biogaz o parametrach gazu sieciowego, który jest wtłaczany do sieci gazowej lub w inny sposób dociera do odbiorców.

Biogazownia to „ferma bakterii”, dlatego aby uzyskać wysoką wydajność biogazu – należy stworzyć dla nich jak najlepsze warunki

Zgodnie z ustawą o OZE biogaz rolniczy - to gaz otrzymywany w procesie fermentacji metanowej surowców rolniczych, produktów ubocznych rolnictwa, płynnych lub stałych odchodów zwierzęcych, produktów ubocznych, odpadów lub pozostałości z przetwórstwa produktów pochodzenia rolniczego lub biomasy leśnej, lub biomasy roślinnej zebranej z terenów innych niż zaewidencjonowane jako rolne lub leśne, z wyłączeniem biogazu pozyskanego z surowców pochodzących ze składowisk odpadów, a także oczyszczalni ścieków, w tym zakładowych oczyszczalni ścieków z przetwórstwa rolno-spożywczego, w których nie jest prowadzony rozdział ścieków przemysłowych od pozostałych rodzajów osadów i ścieków.

Fermentacja metanowa to rozkład substancji organicznych za pośrednictwem mikroorganizmów, w warunkach beztlenowych. Produktem procesu jest biogaz - mieszanka gazów, którego głównym składnikiem jest metan (CH4) - bezbarwny i bezwonny gaz, mający szerokie zastosowanie w energetyce oraz przemyśle chemicznym. Jego średnia zawartość w biogazie wynosi 60%. W skład biogazu wchodzi również dwutlenek węgla (CO2) na poziomie około 40%. Pojawiają się również niewielkie ilości zanieczyszczeń, głównie siarkowodoru, azotu, wodoru oraz tlenu. Dokładny skład biogazu zależy przede wszystkim od rodzaju surowców oraz warunków fermentacji. W wyniku fermentacji powstaje substancja pofermentacyjna (tzw. poferment lub pulpa pofermentacyjna), zawierająca cenne składniki odżywcze roślin, takie jak azot, fosfor i potas. Dzięki swoim właściwościom często wykorzystywana jest jako cenny nawóz.

* https://www.europeanbiogas.eu/the-european-biomethane-map-2020-shows-a-51-increase-of-biomethane-plants-in-europe-in- two-years/

-

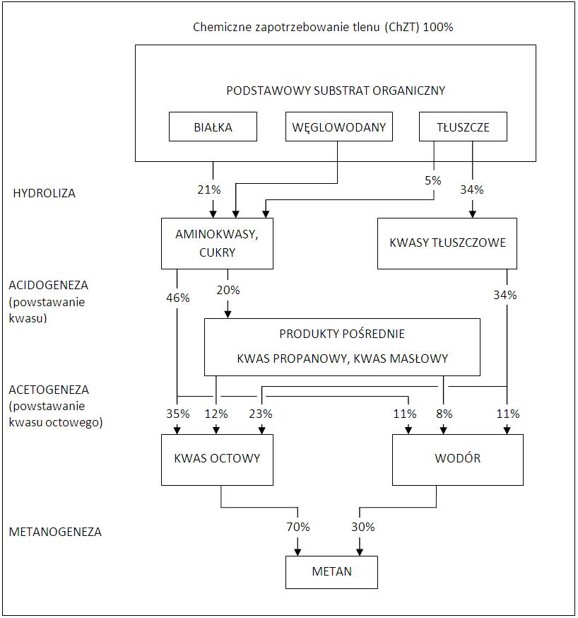

Wyróżniamy 4 główne biologiczne i chemiczne etapy fermentacji metanowej:

- hydroliza - rozkład polimerów takich jak węglowodany, celuloza, białka czy tłuszcze są rozkładane przez enzymy hydrolityczne do cukrów prostych, aminokwasów i kwasów tłuszczowych

- acidogeneza - proste monomery dzielą się na lotne kwasy tłuszczowe

- acetogeneza - produkty acidogenezy są dzielone na kwas octowy, następuje uwalnianie wodoru i dwutlenku węgla

- metanogeneza - bakterie metanowe produkują metan przez rozerwanie dwóch cząsteczek kwasu octowego do postaci dwutlenku węgla i metanu bądź przez redukcję wodorotlenku węgla z wodorem.

-

Skład biogazu może wahać się w zależności od rodzaju materii organicznej czyli tzw. substratów.

Metan CH4

40%-80%

Dwutlenek węgla

20%-55%

Siarkowodór H2S

0,1%-5.5%

Wodór H2

w śladowych ilościach

Tlenek węgla CO

w śladowych ilościach

Azot N2

w śladowych ilościach

Tlen O2

w śladowych ilościach

-

Fermentacja może być klasyfikowana ze względu na warunki w jakich zachodzi:

1. Temperatura - wyróżniamy procesy psychrofilowe (psychrofilne), mezofilowe (mezofilne) i termofilowe (termofilne).

- proces psychrofilowy – zachodzi w temperaturze 10-25⁰C

- proces mezofilowy – zachodzi w temperaturze 30-40⁰C

- proces termofilowy – zachodzi w temperaturze 50-60⁰C

2. Hydrauliczny czas retencji – różne substancje organiczne ulegają rozkładowi w różnym tempie. Czas retencji substratu musi być dostosowany do rodzaju wsadu w taki sposób aby zagwarantować pełny rozkład. W podwyższonej temperaturze substancje rozkładają się szybciej i czas retencji trwa krócej. Zazwyczaj czas retencji dla gnojowicy wynosi 20 dni, natomiast dla roślin energetycznych 60 dni

3. Obciążenie komory ładunkiem zanieczyszczeń – jest stosunkiem ilości dostarczanego materiału, jego uwodnienia i zawartości substancji organicznych do pojemności komory. Przy zwiększeniu obciążenia do wartości granicznej zwiększa się produkcja biogazu. Obciążenie komory ma zasadniczy wpływ na przebieg procesu fermentacji i produkcji biogazu.

4. Mieszanie biomasy – mieszanie jest niezbędne w celu zapewnienia przebiegu procesu w sposób jednorodny w całej objętości komory, utrzymania jednakowej temperatury, jednorodnej konsystencji, umożliwienia łatwiejszego odgazowania. Ponadto mieszanie zwiększa dostęp bakterii do cząstek substancji organicznej.

5. Odczyn pH procesu – bakterie metanogenne wymagają odczynu obojętnego, przedział pH wynosi 6,8-7,2. W przypadku szybkiego procesu fermentacji obserwuje się obniżenie odczynu masy fermentującej do pH 6,2-6,5. Aby temu zapobiec stosuje się dodatek wapna. Zbyt niskie pH jest często rezultatem nadmiernego obciążenia substratem i sygnałem nieprawidłowej pracy biogazowni. Najczęściej jednak gdy dojdzie do znacznego obniżenia pH jest za późno aby uratować proces.

6. Składniki pokarmowe – komora fermentacyjna jest hodowlą mikroorganizmów, które trzeba regularnie dokarmiać. Jakość i prawidłowe zbilansowanie dostarczanego substratu jest podstawą prawidłowego i wydajnego procesu fermentacji. Ważnym elementem bilansu składników jest stosunek C:N, gdyż w procesie fermentacji azot organiczny z substratu przekształcany jest w azot amonowy, który częściowo wykorzystany jest do syntezy białka nowo powstających komórek. Ponadto za dużo węgla a za mało azotu powoduje obniżenie ilości powstającego metanu.

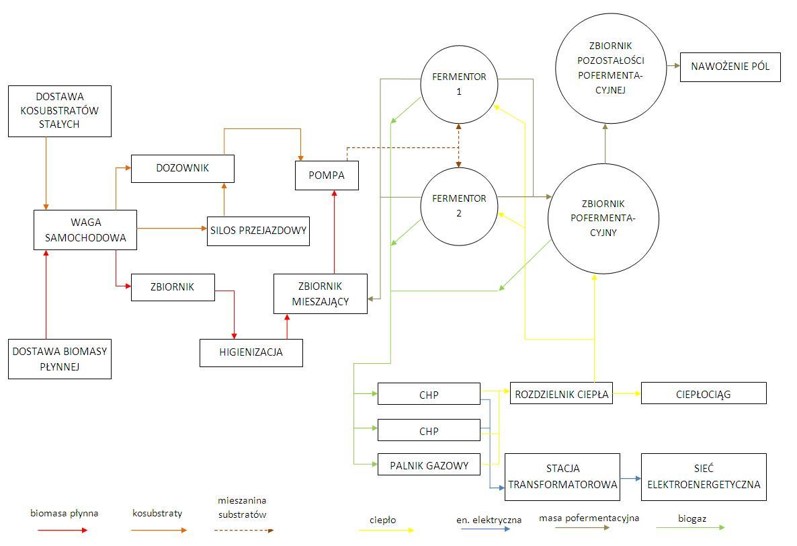

Proces technologiczny

-

Inhibitory - czynniki powodujące zahamowanie lub nieodwracalne zatrzymanie procesu produkcji biogazu. Mogą to być zarówno

parametry technologiczne procesu jak i techniczne fermentatora oraz czynniki fizyczne i substancje chemiczne. Związki chemiczne

dostają się do komory fermentacyjnej wraz z substratem, ale również są produkowane podczas powstawania biogazu.Przykłady:

- Tlen -proces fermentacji metanowej prowadzony jest przez bakterie anaerobowe w środowisku beztlenowym, już śladowe ilości tlenu w komorze fermentacyjnej wpływają toksycznie na mikroorganizmy.

- Amoniak - zbyt duże stężenie amoniaku powoduje zahamowanie procesu fermentacji metanowej poprzez inhibicję enzymów biorących udział

w metanogenezie (gdy stosunek C/N jest nadmiernie przesunięty w kierunku N). - Siarkowodór - gaz powstający w wyniku redukcji siarczanów do siarczków. Obecność siarkowodoru w komorze fermentacyjnej sprawia wiele problemów technologicznych, między innymi: korozję rurociągów, zbiorników metalowych oraz armatury.

- Metale ciężkie - wpływają one niekorzystnie na anaerobowy proces produkcji biogazu gdy występują w formie kationów.

- Toksyczne związki organiczne - zbyt wysokie stężenie związków organicznych takich jak: niezdysocjowane lotne kwasy, formaldehyd, chloroform, bromek etylu, nafta powodują hamowanie procesu fermentacji metanowej.

- Inne zanieczyszczenia- antybiotyki, detergenty, inne substancje negatywnie oddziaływujące na proces.

-

Aby móc efektywnie zarządzać pracą biogazowni i kontrolować proces technologiczny konieczny jest ścisły nadzór nad określonymi parametrami procesu fermentacji (aparatura kontrolno-pomiarowa).

Zakres monitoringu obejmuje pomiar:

- Rodzaj oraz ilość materiału wsadowego

- Temperaturę procesu

- Wartość pH

- Ilość i skład biogazu

- Poziom napełnienia

- System wczesnego ostrzegania przed niebezpieczeństwem wybuchu

- Zawartość lotnych kwasów tłuszczowych

- Potencjał REDOX

- Zawartość NH3

Kontrola parametrów pracy biogazowni:

- wykonawca biogazowni obowiązany jest dostarczyć zakres wymaganych pomiarów/testów przeprowadzanych w sposób ciągły i w razie wystąpienia problemów technologicznych,

- po stronie inwestora konieczne jest zapewnienie systemu ciągłej kontroli parametrów pracy biogazowni w postaci utrzymania własnego laboratorium lub korzystania z usług laboratorium zewnętrznego.

Utrzymanie reżimu technologicznego, oznacza m.in.:

- odpowiednie przechowywanie i przygotowanie substratów (niedotrzymanie warunków temperatury zmniejsza ich wartość energetyczną nawet o 60-70%, wydłużenie czasu przechowywania gnojowicy do tygodnia zmniejsza ilość uzyskiwanego biogazu o ok. 50%),

- konieczność stabilnego strumienia dostaw w ilości i jakości zakładanej w projekcie (niezwykle istotne jest, aby substraty były pozbawione detergentów i antybiotyków, które powodują zatrzymanie procesu fermentacji),

- stosowanie właściwych mieszanek substratów (zaleca się, aby biogazownia miała przynajmniej w 70% stały skład substratów),

- ścisły nadzór nad dozowaniem substratów.

-

Kryterium

Opcje technologiczne

Liczba etapów procesu technologicznego

(rozdzielenie faz fermentacji: hydrolitycznej, acydofilnej, octanogennej, metanogennej)

- Jednoetapowy

- Dwuetapowy

- Wieloetapowy

Temperatura procesu technologicznego

- Psychrofilowa

- Mezofilowa

- Termofilowa

Tryb załadunku wsadu

- Nieciągły

- Quasi-ciągły

- Ciągły

Zawartość suchej masy w substratach

- Fermentacja mokra

- Fermentacja sucha

Opis procesu technologicznego przykładowej biogazowni

Proces produkcyjny polega na przetwarzaniu surowców pochodzenia rolniczego w procesie mokrej fermentacji metanowej na biogaz, które przetwarzane są na energię elektryczną i ciepło w jednostce kogeneracji. Technologia zakłada przetwarzanie substratów pochodzenia rolniczego takich jak kiszonka z kukurydzy, kiszonka traw, pulpa ziemniaczana i gnojowica w różnych proporcjach. W zależności od ilości stosowanej gnojowicy

do procesu może być dozowana woda technologiczna w celu rozcieńczania fermentującej biomasy.

Kiszonka z kukurydzy jest magazynowana w silosie kiszonki. Gnojowica jest dostarczana na teren biogazowi bezpośrednio z sąsiednich gospodarstw hodowlanych. Wszystkie substraty stałe będą dostarczane do zasobnika dozującego ładowarką, skąd w sposób automatyczny transportowane będą do komór fermentacji. Substraty płynne są dowożone i przetłaczane bezpośrednio rurociągiem do zbiornika wstępnego. Dozowanie substratów

ze zbiornika wstępnego do procesu produkcji odbywa się automatycznie. Substraty stałe wymieszane z ciekłymi w zbiorniku dozującym, są transportowane do komór fermentacyjnych. Jednorodna mieszanina substratów jest następnie pompowana do dwóch głównych komór fermentacji w odpowiednich ilościach i proporcjach.

- Cały układ zapewnia możliwość prowadzenia procesu technologicznego w dwóch etapach: fermentacja wstępna i fermentacja wtórna, lub przestawienia się na fermentację jednoetapową z dozowaniem tych samych ilości substratów do dwóch głównych komór fermentacji. Wybór opcji prowadzenia procesu uzależniony jest od rodzaju przetwarzanych substratów.

- Fermentacja zachodzi w dwóch komorach fermentacyjnych. W obu zbiornikach fermentacyjnych zachodzi proces intensywnej produkcji biogazu. W obu zbiornikach zainstalowano instalację grzewcza zapewniająca utrzymanie stabilnej temperatury procesu w zakresie 37- 40⁰C.

- Biogaz powstający w procesie fermentacji podlega procesowi odsiarczania - w przestrzeni gazowej reaktorów zachodzi proces biologicznego odsiarczania polegający na dozowaniu niewielkich ilości powietrza co pozwala na rozwój bakterii redukujących stężenie siarkowodoru w biogazie. Odsiarczony biogaz przepływa przez ujęcie biogazu z komory fermentacyjnej 2 do sieci biogazu, którą transportowany jest do urządzeń sprężania i uzdatniania II stopnia. II stopień uzdatniania polega na odwodnieniu polegającym na wykraplaniu wilgoci na skutek spadku temperatury gazu. Skropliny z biogazu w postaci kondensatu spływają grawitacyjnie do studzienki kondensatu, z której przepompowywane są do zbiornika pozostałości pofermentacyjnych. Tak przygotowany biogaz kierowany jest do jednostki kogeneracyjnej, gdzie jego energia chemiczna ulega konwersji do energii elektrycznej i cieplnej.

- Energia elektryczna wykorzystywana jest na pokrycie potrzeb własnych obiektu i zasilania sieci elektroenergetycznej.

- Ciepło z kogeneracji ma postać gorącej wody i jest wykorzystywane do pokrycia potrzeb własnych obiektu z możliwością wykorzystania do innych celów użytkowych. W przypadku niewykorzystania całego ciepła z kogeneracji w postaci wody do celów użytkowych jego nadmiar kierowany jest na chłodnicę wentylatorową.

- Ciecz pofermentacyjna przetłoczona zostaje do separatora frakcji stałej nawozu pofermentacyjnego.

- Frakcja stała odbierana będzie w kontenerze, do którego stały nawóz spada grawitacyjnie.

- Frakcja ciekła nawozu kierowana będzie do zbiornika magazynowego – zbiornika pozostałości pofermentacyjnych. Do celów magazynowych planuje się wykorzystać dodatkowy istniejący zbiornik, do którego nadmiar płynnego nawozu będzie przetłaczany pompowo.